檢測信息(部分)

軸承室是機械設備中用于安裝和支撐軸承的關鍵部件,通常由金屬或復合材料制成,起到固定軸承、傳遞載荷和保證旋轉精度的作用。

軸承室廣泛應用于汽車、航空、風電、機床、機器人及各種工業傳動系統中,其性能直接關系到設備的可靠性、效率和使用壽命。

檢測概要涉及對軸承室的尺寸精度、幾何公差、表面特性、材料屬性和潛在缺陷進行系統化測試,以確保產品符合行業標準和應用需求。

檢測項目(部分)

- 內徑尺寸:測量軸承室內孔直徑,確保與軸承外圈正確配合。

- 外徑尺寸:測量軸承室外徑,用于裝配和定位參考。

- 圓度:評估內孔截面與理想圓的偏差,影響軸承運轉平穩性。

- 圓柱度:評估內孔整體圓柱形狀的偏差,保證軸承安裝同心度。

- 同軸度:檢查軸承室各截面中心軸的一致性,避免偏心。

- 平行度:測量軸承室端面與軸線的平行程度,確保裝配對齊。

- 垂直度:評估軸承室端面與軸線的垂直偏差,防止傾斜。

- 表面粗糙度:檢測內孔表面微觀不平度,關系摩擦和密封性能。

- 硬度:測試材料硬度值,評估耐磨性和抗變形能力。

- 材料成分:分析合金元素含量,驗證材料符合規格要求。

- 裂紋檢測:檢查表面或內部裂紋缺陷,預防早期失效。

- 氣孔檢測:識別鑄造或加工中產生的氣孔,確保結構完整性。

- 夾雜物檢測:評估材料中非金屬夾雜物水平,影響疲勞強度。

- 壁厚均勻性:測量軸承室壁厚變化,保證強度和散熱均勻。

- 端面跳動:評估端面在旋轉時的軸向跳動量,控制動態平衡。

- 徑向跳動:測量內孔在旋轉時的徑向偏差,提高旋轉精度。

- 軸向跳動:檢查軸承室軸向的跳動情況,避免振動。

- 配合公差:驗證與軸承的間隙或過盈配合,確保裝配質量。

- 熱處理效果:評估淬火、回火等工藝后的組織性能,優化強度。

- 涂層厚度:測量表面鍍層或涂層厚度,保障防腐和耐磨性。

- 耐腐蝕性:測試在腐蝕環境中的抗蝕能力,延長使用壽命。

- 磨損測試:模擬工況評估磨損速率,預測耐用性。

檢測范圍(部分)

- 球軸承室

- 滾子軸承室

- 滑動軸承室

- 圓錐軸承室

- 調心軸承室

- 推力軸承室

- 帶座軸承室

- 法蘭軸承室

- 剖分式軸承室

- 整體式軸承室

- 鑄鐵軸承室

- 鑄鋼軸承室

- 鋁合金軸承室

- 不銹鋼軸承室

- 塑料軸承室

- 陶瓷軸承室

- 汽車輪轂軸承室

- 電機軸承室

- 泵用軸承室

- 齒輪箱軸承室

- 風電主軸軸承室

- 航空發動機軸承室

檢測儀器(部分)

- 三坐標測量機

- 光學投影儀

- 激光掃描儀

- 圓度儀

- 粗糙度儀

- 硬度計

- 金相顯微鏡

- 超聲波探傷儀

- 磁粉探傷機

- 光譜分析儀

- 萬能材料試驗機

- 涂層測厚儀

檢測方法(部分)

- 直接測量法:使用卡尺、千分尺等工具直接獲取尺寸數據。

- 比較測量法:通過與標準件或量塊對比來評估偏差。

- 光學測量法:利用光學儀器進行非接觸式尺寸和形狀測量。

- 坐標測量法:采用三坐標測量機進行高精度三維幾何量檢測。

- 形位公差檢測法:使用專用設備評估圓度、圓柱度等形位誤差。

- 表面粗糙度檢測法:通過粗糙度儀掃描表面輪廓計算參數。

- 硬度測試法:應用布氏、洛氏或維氏硬度計測量材料硬度。

- 無損檢測法:如超聲波或磁粉探傷以識別內部缺陷。

- 金相分析法:制備樣品并在顯微鏡下觀察材料組織結構。

- 化學成分分析法:使用光譜儀等設備確定元素組成。

- 磨損試驗法:在摩擦試驗機上模擬實際磨損條件進行評估。

- 腐蝕試驗法:通過鹽霧試驗等方法測試耐腐蝕性能。

檢測優勢

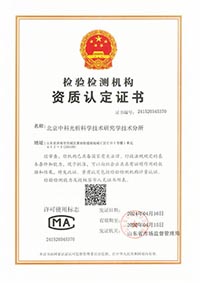

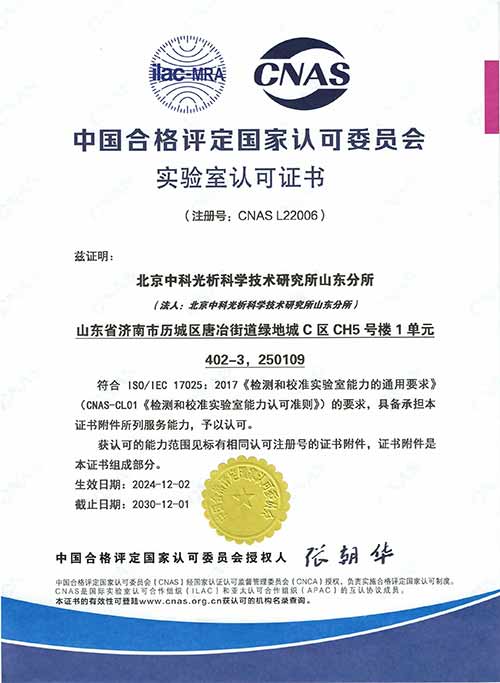

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為軸承室檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27