檢測信息(部分)

產品信息介紹:細縫側壁校核檢測是一種針對縫隙或裂縫側壁幾何特征與尺寸精度進行 化評估的檢測服務,專注于精密工程領域,通過高精度手段確保側壁參數符合設計與安全標準。

用途范圍:本服務廣泛應用于航空航天、汽車制造、機械加工、電子封裝及建筑結構等行業,適用于金屬、塑料、復合材料等制成的細縫側壁,用于質量控制、裝配驗證、磨損分析及壽命評估。

檢測概要:檢測過程涵蓋樣品預處理、多參數數據采集、綜合分析與報告出具,采用先進儀器和方法,確保縫隙側壁的尺寸、形狀、表面狀態等關鍵指標得到準確、可追溯的評估。

檢測項目(部分)

- 縫隙寬度:表示兩側壁間的最小距離,直接影響裝配間隙與密封性能。

- 縫隙深度:指縫隙從開口至底部的垂直距離,反映穿透程度與結構完整性。

- 側壁角度:側壁與基準面的夾角,影響流體動力學或應力分布。

- 表面粗糙度:側壁表面微觀不平度,關乎摩擦、磨損與密封效果。

- 直線度:側壁在長度方向上的線性偏差,確保縫隙路徑的精確性。

- 平行度:兩側壁之間的平行關系,保證縫隙均勻性與配合質量。

- 垂直度:側壁與參考面的垂直偏差,影響結構穩定與裝配精度。

- 圓度:圓形縫隙側壁的圓形誤差,涉及回轉部件的性能。

- 輪廓度:側壁實際形狀與設計輪廓的符合程度,評估加工精度。

- 位置度:縫隙在工件上的實際位置與理論位置的偏差。

- 對稱度:兩側壁相對于中心線的對稱性,確保平衡與功能。

- 平坦度:側壁表面的平面度誤差,影響接觸與密封。

- 波紋度:側壁表面周期性起伏的幅度,關聯振動與疲勞特性。

- 裂紋檢測:檢查側壁是否存在微觀裂紋或缺陷,預防失效風險。

- 材料硬度:側壁材料的硬度值,評估耐磨性與強度。

- 涂層厚度:側壁涂層或鍍層的厚度,保護性能與壽命相關。

- 腐蝕程度:側壁受腐蝕或氧化的狀況,影響耐久性與安全。

- 磨損量:側壁因使用產生的尺寸變化,用于壽命預測與維護。

- 熱變形:溫度變化下側壁幾何形狀的穩定性,涉及熱性能。

- 振動特性:側壁在振動環境中的響應參數,分析動態行為。

檢測范圍(部分)

- 發動機缸體縫隙

- 渦輪機葉片冷卻縫隙

- 液壓系統閥體流道縫隙

- 軸承裝配縫隙

- 齒輪箱密封縫隙

- 飛機機身接縫

- 汽車車身焊接縫隙

- 電子芯片封裝縫隙

- 注塑模具分型面縫隙

- 管道法蘭連接縫隙

- 機械密封環工作面縫隙

- 光學鏡片裝配縫隙

- 電池電極間隙

- 半導體切割縫隙

- 醫療植入物界面縫隙

- 建筑伸縮縫側壁

- 鐵路鋼軌接縫

- 船舶殼體焊縫側壁

- 塑料制品飛邊縫隙

- 陶瓷部件微裂紋縫隙

檢測儀器(部分)

- 光學顯微鏡

- 激光掃描儀

- 三坐標測量機

- 表面粗糙度儀

- 掃描電子顯微鏡

- 超聲波測厚儀

- X射線檢測設備

- 工業CT掃描系統

- 視頻測量儀

- 白光干涉儀

檢測方法(部分)

- 視覺檢測法:通過目視或攝像系統觀察側壁外觀,快速識別明顯缺陷。

- 接觸式測量法:使用探針或測頭直接接觸側壁,獲取精確尺寸數據。

- 非接觸式測量法:利用光學、激光或聲波技術進行測量,避免樣品損傷。

- 顯微鏡檢測法:放大側壁微觀區域,詳細檢查表面狀態與微小裂縫。

- 超聲波檢測法:通過超聲波在材料中的傳播特性,評估內部縫隙與缺陷。

- X射線檢測法:利用X射線透視成像,檢測隱藏的側壁結構與問題。

- 三維掃描法:采集側壁三維點云數據,進行全方位幾何分析。

- 表面輪廓法:測量側壁表面輪廓曲線,分析粗糙度與形狀誤差。

- 硬度測試法:使用壓痕儀器測定側壁材料硬度,評估機械性能。

- 磨損測試法:模擬實際工況進行摩擦試驗,量化側壁磨損程度。

檢測優勢

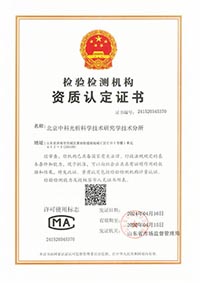

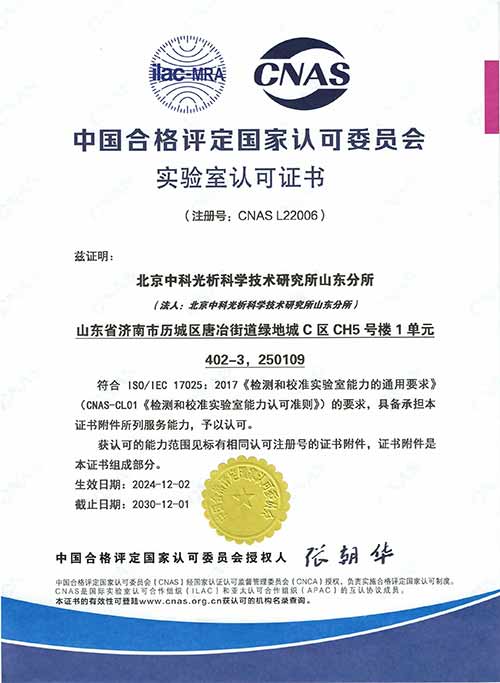

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為細縫側壁校核檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27