檢測信息(部分)

凸輪頭是機械傳動系統中的核心部件,通常由合金鋼或鑄鐵制成,具有精確的輪廓曲線,用于將旋轉運動轉換為線性運動,以實現定時控制或動力傳遞。

凸輪頭廣泛應用于汽車發動機、工業機械設備、自動化生產線、紡織機械、印刷設備、航空航天及船舶動力系統等領域,確保運動精度和可靠性。

檢測概要包括對凸輪頭的幾何尺寸、材料性能、表面質量和功能特性進行全面測試,以驗證其符合行業標準和安全規范,保障設備運行效率和使用壽命。

檢測項目(部分)

- 基圓直徑:定義凸輪頭輪廓基礎圓的尺寸,影響運動起始點。

- 升程曲線:描述凸輪頭推動部件移動軌跡的形狀精度。

- 輪廓度偏差:衡量實際輪廓與理論設計輪廓的符合程度。

- 表面粗糙度:評估表面微觀不平度,關聯摩擦和潤滑性能。

- 硬度值:表示材料抵抗壓痕或劃傷的能力,關乎耐磨性。

- 徑向跳動:測量凸輪頭旋轉時徑向位置的最大變化量。

- 端面跳動:檢測凸輪頭端面與軸線垂直方向的偏差。

- 圓度誤差:反映橫截面形狀偏離理想圓的程度。

- 圓柱度誤差:評估圓柱面整體形狀的一致性。

- 直線度偏差:檢查軸線或邊緣的直線性精度。

- 平行度公差:確保多個面或軸線之間的平行關系。

- 垂直度公差:測量面或軸線與基準面的垂直角度。

- 同軸度誤差:評估多個圓柱面軸線重合度的參數。

- 角度精度:驗證凸輪頭輪廓角度與設計值的匹配度。

- 材料成分分析:確定化學元素含量,保證材質合規。

- 金相組織觀察:分析微觀結構,判斷熱處理效果。

- 耐磨性測試:模擬摩擦條件評估耐久性能。

- 疲勞壽命:測定循環載荷下的抗斷裂能力。

- 裂紋缺陷檢測:識別表面或內部裂紋以防止失效。

- 涂層均勻性:檢查表面鍍層或涂層的厚度分布。

- 尺寸穩定性:評估在溫度或應力變化下的尺寸保持能力。

- 動平衡測試:確保凸輪頭旋轉時振動最小化。

檢測范圍(部分)

- 汽車發動機凸輪頭

- 摩托車凸輪頭

- 柴油機凸輪頭

- 汽油機凸輪頭

- 工業泵凸輪頭

- 紡織機械凸輪頭

- 印刷機械凸輪頭

- 自動化控制凸輪頭

- 航空發動機凸輪頭

- 船舶動力凸輪頭

- 農業機械凸輪頭

- 工程機械凸輪頭

- 壓縮機凸輪頭

- 液壓系統凸輪頭

- 氣動裝置凸輪頭

- 機器人驅動凸輪頭

- 鐘表機構凸輪頭

- 醫療設備凸輪頭

- 電動工具凸輪頭

- 玩具機械凸輪頭

- 風力發電機凸輪頭

- 鐵路機車凸輪頭

檢測儀器(部分)

- 三坐標測量機

- 輪廓投影儀

- 表面粗糙度測量儀

- 洛氏硬度計

- 金相顯微鏡

- 光譜分析儀

- 超聲波探傷儀

- 磁粉探傷設備

- 激光掃描儀

- 圓度圓柱度測量儀

- 動平衡機

- 涂層測厚儀

檢測方法(部分)

- 視覺檢測方法:通過相機或顯微鏡觀察表面缺陷和形狀。

- 坐標測量方法:使用三坐標機進行高精度幾何尺寸采集。

- 超聲波檢測方法:利用聲波反射探測內部裂紋和夾雜物。

- 磁粉檢測方法:施加磁場和磁粉顯示表面及近表面缺陷。

- 滲透檢測方法:借助滲透液和顯像劑揭示開口缺陷。

- 硬度測試方法:通過壓頭施加載荷測量材料硬度值。

- 粗糙度測量方法:使用觸針或光學儀器量化表面紋理。

- 輪廓掃描方法:非接觸或接觸式掃描獲取輪廓數據點。

- 金相分析方法:切割、拋光并顯微鏡觀察組織結構。

- 光譜分析方法:激發樣品發射光譜以分析元素組成。

- 動平衡測試方法:旋轉測試并調整質量分布減少振動。

- 尺寸穩定性測試方法:模擬環境條件監測尺寸變化。

檢測優勢

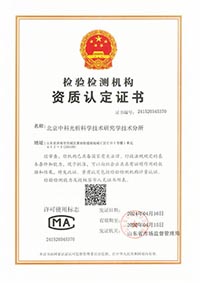

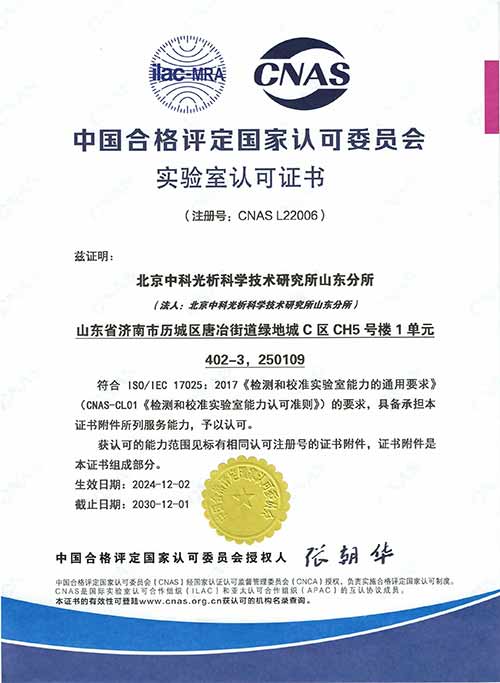

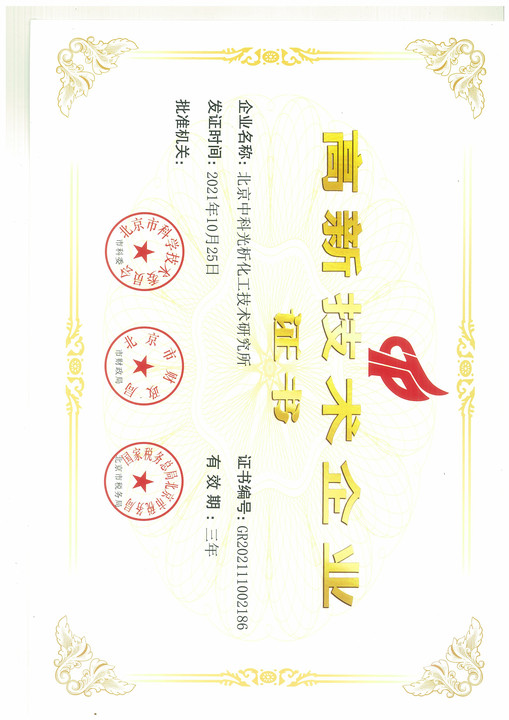

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為胸腰椎前路釘棒系統自攻螺釘含附件檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27