檢測信息(部分)

轉動摩擦檢測是第三方檢測機構提供的 服務,專注于評估各類旋轉運動部件在轉動過程中的摩擦性能。該類產品主要包括軸承、齒輪、旋轉軸等機械元件,廣泛應用于工業領域,以確保其可靠性、耐久性和能效。檢測基于國際和國家標準,通過模擬實際工況進行精準測量。

轉動摩擦檢測的用途范圍覆蓋汽車制造、航空航天、能源裝備、精密機械等多個行業。通過檢測,可以優化產品設計、改進潤滑方案、預測使用壽命,并為質量控制提供數據支持,幫助企業提升產品競爭力。

檢測概要包括樣品準備、設備校準、測試執行和數據分析等環節。第三方檢測機構利用先進儀器和方法,提供客觀、準確的檢測報告,涵蓋摩擦系數、磨損率等關鍵參數,助力客戶實現技術升級和合規認證。

檢測項目(部分)

- 摩擦系數:表示摩擦力與正壓力之比,反映接觸表面的摩擦特性。

- 磨損率:單位時間或行程內材料損失量,評估耐磨性能。

- 啟動摩擦力:使靜止部件開始轉動所需的最小力,關乎啟動效率。

- 動態摩擦力:穩定轉動過程中的持續摩擦力,影響能量消耗。

- 磨損深度:摩擦表面材料磨損的垂直距離,直接顯示損傷程度。

- 表面粗糙度:表面微觀不平度,影響摩擦行為和潤滑效果。

- 潤滑劑效果:評估潤滑劑在減少摩擦和磨損方面的效能。

- 溫度升高:摩擦產熱導致的溫度變化,關聯熱管理和材料穩定性。

- 噪音水平:摩擦產生的聲學信號,反映運行平穩性和異常。

- 振動幅度:摩擦引起的機械振動幅度,指示動態穩定性和疲勞風險。

- 材料硬度:接觸材料的硬度值,影響耐磨性和摩擦系數。

- 接觸壓力:施加在摩擦表面的正壓力,是摩擦力的關鍵因素。

- 滑動速度:相對運動的速度,影響摩擦力和磨損機制類型。

- 旋轉周期:測試中旋轉的總圈數,用于壽命和耐久性評估。

- 摩擦功:摩擦過程中消耗的能量,計算效率損失和熱效應。

- 磨損顆粒分析:對磨損產生的顆粒進行形貌和成分分析,識別磨損源。

- 表面形貌變化:摩擦前后表面微觀結構的變化觀察,評估損傷模式。

- 潤滑膜厚度:潤滑劑在摩擦表面形成的薄膜厚度,影響潤滑狀態。

- 摩擦振動頻率:摩擦引起的振動頻率特征,用于故障診斷。

- 磨損機制識別:確定磨損類型,如粘著磨損、磨粒磨損或疲勞磨損。

檢測范圍(部分)

- 滾動軸承

- 滑動軸承

- 齒輪

- 旋轉軸

- 聯軸器

- 離合器

- 制動盤

- 渦輪葉片

- 泵轉子

- 風機葉片

- 機械密封件

- 旋轉接頭

- 萬向節

- 滾珠絲杠

- 凸輪

- 滑輪

- 轉盤

- 旋轉閥

- 電機轉子

- 陀螺儀部件

檢測儀器(部分)

- 旋轉摩擦試驗機

- 萬能摩擦磨損試驗機

- 表面粗糙度測量儀

- 顯微鏡

- 硬度計

- 熱像儀

- 振動分析儀

- 噪音計

- 潤滑劑性能測試儀

- 磨損顆粒分析儀

檢測方法(部分)

- 旋轉摩擦試驗法:通過旋轉運動模擬實際工況,測量摩擦力和磨損數據。

- 往復摩擦試驗法:在往復運動下測試摩擦性能,適用于擺動或直線部件。

- 點接觸摩擦測試:聚焦于小面積接觸的摩擦行為,如球-盤測試。

- 線接觸摩擦測試:模擬線接觸如齒輪嚙合的摩擦情況,評估應力分布。

- 面接觸摩擦測試:評估大面積接觸表面的摩擦特性,用于密封件等。

- 高溫摩擦測試:在高溫環境下進行摩擦檢測,評估材料熱穩定性。

- 低溫摩擦測試:在低溫條件下評估摩擦性能,適用于寒冷環境應用。

- 潤滑狀態摩擦測試:在不同潤滑條件下測試摩擦和磨損,優化潤滑方案。

- 干摩擦測試:無潤滑狀態下的摩擦性能評估,模擬極端工況。

- 濕摩擦測試:在液體介質中的摩擦行為測試,用于水下或潮濕環境。

檢測優勢

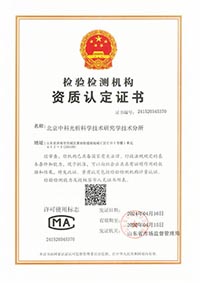

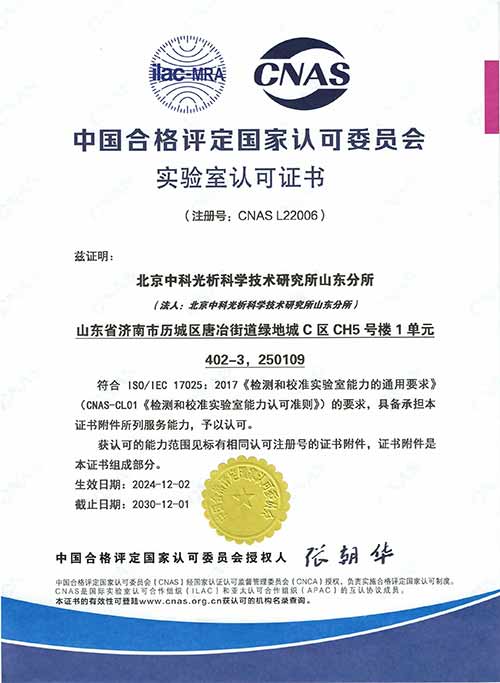

檢測資質(部分)

檢測流程

1、中析檢測收到客戶的檢測需求委托。

2、確立檢測目標和檢測需求

3、所在實驗室檢測工程師進行報價。

4、客戶前期寄樣,將樣品寄送到相關實驗室。

5、工程師對樣品進行樣品初檢、入庫以及編號處理。

6、確認檢測需求,簽定保密協議書,保護客戶隱私。

7、成立對應檢測小組,為客戶安排檢測項目及試驗。

8、7-15個工作日完成試驗,具體日期請依據工程師提供的日期為準。

9、工程師整理檢測結果和數據,出具檢測報告書。

10、將報告以郵遞、傳真、電子郵件等方式送至客戶手中。

檢測優勢

1、旗下實驗室用于CMA/CNAS/ISO等資質、高新技術企業等多項榮譽證書。

2、檢測數據庫知識儲備大,檢測經驗豐富。

3、檢測周期短,檢測費用低。

4、可依據客戶需求定制試驗計劃。

5、檢測設備齊全,實驗室體系完整

6、檢測工程師 知識過硬,檢測經驗豐富。

7、可以運用36種語言編寫MSDS報告服務。

8、多家實驗室分支,支持上門取樣或寄樣檢測服務。

檢測實驗室(部分)

結語

以上為轉動摩擦檢測的檢測服務介紹,如有其他疑問可聯系在線工程師!

京ICP備15067471號-27

京ICP備15067471號-27